Neue Vakuumkammerpresse und integrierte Prozesse: Becker&Müller vertieft Leistungsfähigkeit bei der Multilayer-Fertigung

Die Anzahl produzierter Multilayer liest sich wie eine konsistente Antwort auf den technologischen Fortschritt: Konstante Wachstumsraten im hohen mehrstelligen Prozentbereich konnten hier in den vergangenen Jahren verzeichnet werden. Hinzu kommen neue Spezialanwendungen bei Sondertypen PCB. Als Hersteller solch anspruchsvoller mehrlagiger Leiterplatten sind wir unmittelbarer Teil dieser Entwicklung. Mit einer neuen Heizpresse erweitern wir nun unsere Produktions-Kapazitäten und beschreitet damit neue Wege in Richtung Konnektivität und Prozessoptimierung – mit Vorteilen für Mitarbeiter und Kunden.

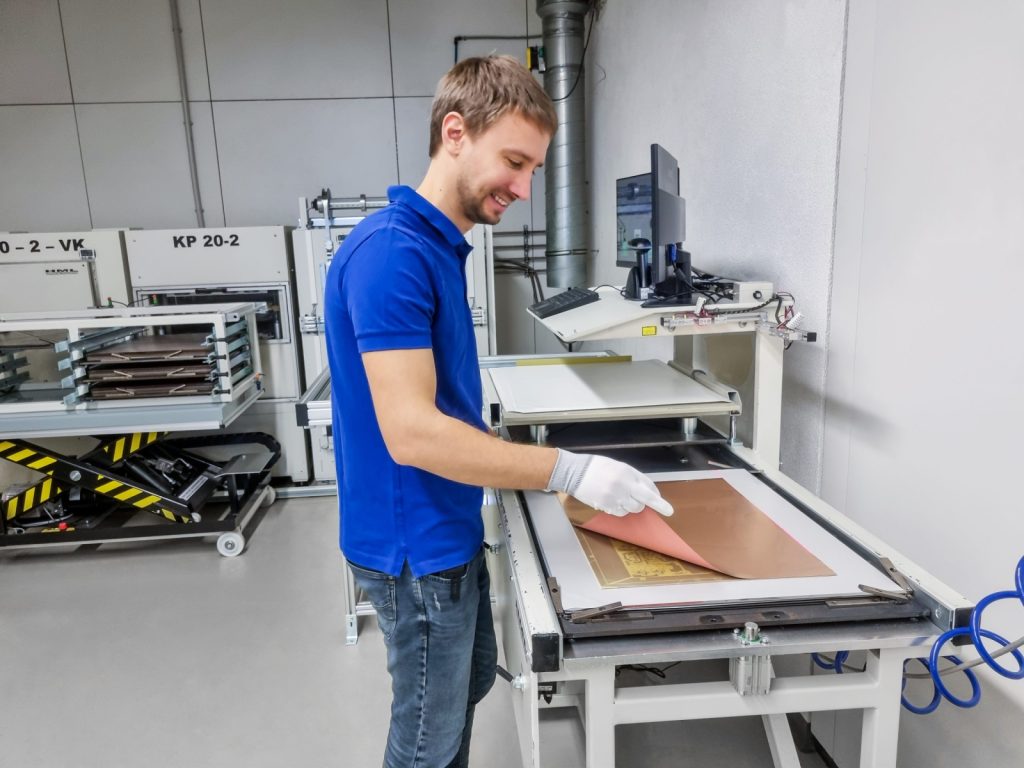

Stark aufheizen, kontrolliert abkühlen lassen: Was sich simpel anhört, ist in der Praxis ein sehr anspruchsvoller Prozess. Multilayer bestehen aus bis zu 24 Layer mit strukturierten Leiterbahnen, jeweils getrennt durch sog. Prepregs. Der Begriff bezeichnet ein harzimprägniertes Glasgewebe (engl. Pre-impregnated), das vor-, jedoch nicht ausgehärtet ist. Beim Pressprozess fließen und erstarren die Prepregs, sie verkleben dabei die Lagen und dienen als Isolator zwischen den geschichteten Leiterbilder. Um einen definierten Zustand der Multilayer zu gewährleisten, müssen vorgegebene Parameter im automatisierten Prozess streng eingehalten werden. Presskraft, Temperatur, Vakuum sowie deren zeitlicher Verlauf werden von den Lieferanten des Basismaterials vorgegeben. In Kombination mit den langjährigen Erfahrungen von Becker&Müller wird daraus der Prozessdatensatz (das sog. „Rezept“) individuell für sämtliche Materialien und Panelgrößen erstellt. Der Standard-Ablauf sieht einen Prozess-Durchlauf der Multilayer in der Heizpresse vor, gefolgt von definiertem Abkühlen unter beibehaltener Presskraft in der Kühlpresse. Neben Standard PCB liegt der Fokus bei Becker&Müller vermehrt auch auf Sondertypen für Spezialanwendungen, verrät Janik Becker: „Ein Kunde benötigt für seine spezielle Anwendung beispielsweise PCB, auf denen massive Keramikblöcke zur thermischen Abschirmung aufgepresst werden. Natürlich geschieht das nicht im Standard-Prozess.“

Vor allem der nachgelagerte Abkühlprozess stellt immer wieder eine Herausforderung dar – technologisch und produktionstechnisch. „Heiz- und Kühlpresse müssen zeitlich optimal aufeinander abgestimmt sein, außerdem soll eine Wartezeit zum Erreichen unterschiedlicher Starttemperaturen vermieden werden“, erklärt Janik Becker. Als Geschäftsführer des erfahrenen Familienunternehmens hat er mit seinem Team eine tiefgreifende Expertise bei der Fertigung von Multilayer. „Unsere neue Heizpresse ist eine Antwort auf gestiegene Mengenanforderungen, aber auch ein wichtiger Baustein in der Zukunfts-Ausrichtung unserer Prozessinfrastruktur.“

Die neue Vakuumkammerpresse LP125-2-VK der Firma HML Haseneder Maschinenbau e.K. ist die zweite dieser Art bei Becker&Müller. Ergänzend zur bestehenden HML Heiz- und Kühlpresse erhöht sie die Produktivität um mindestens das Doppelte. In zwei Presskammern können Formate bis 540 x 650 mm gepresst werden, und das mit einer Presskraft von 4 bis 125 Tonnen (40 – 1.250kN). Die beladenen Presspakete fassen pro Kammer jeweils mehrere m² an Panels identischen Basismaterials. „Früher war genau hier unser Bottleneck“, verdeutlicht der Geschäftsführer. „Mit der neuen Anlage konnten wir unsere Kapazitäten um mehr als 100% steigern – und haben immer noch Luft nach oben.“ Eine erhöhte Druckgenauigkeit samt Temperaturkontrolle sorgt dafür, dass alle Parameter stets im Blick sind und lückenlos aufgezeichnet werden. „Diese durchgängige Nachvollziehbarkeit ist auch für unsere Kunden ein starkes Argument“, lässt Becker wissen. Ein für die Umwelt ebenso starkes Argument der elektrisch beheizten und wassergekühlten Presse: Das aufgeheizte Kühlwasser wird mittels Wärmerückgewinnung zum Heizen des eigenen Unternehmens genutzt – für ein Plus an Nachhaltigkeit.

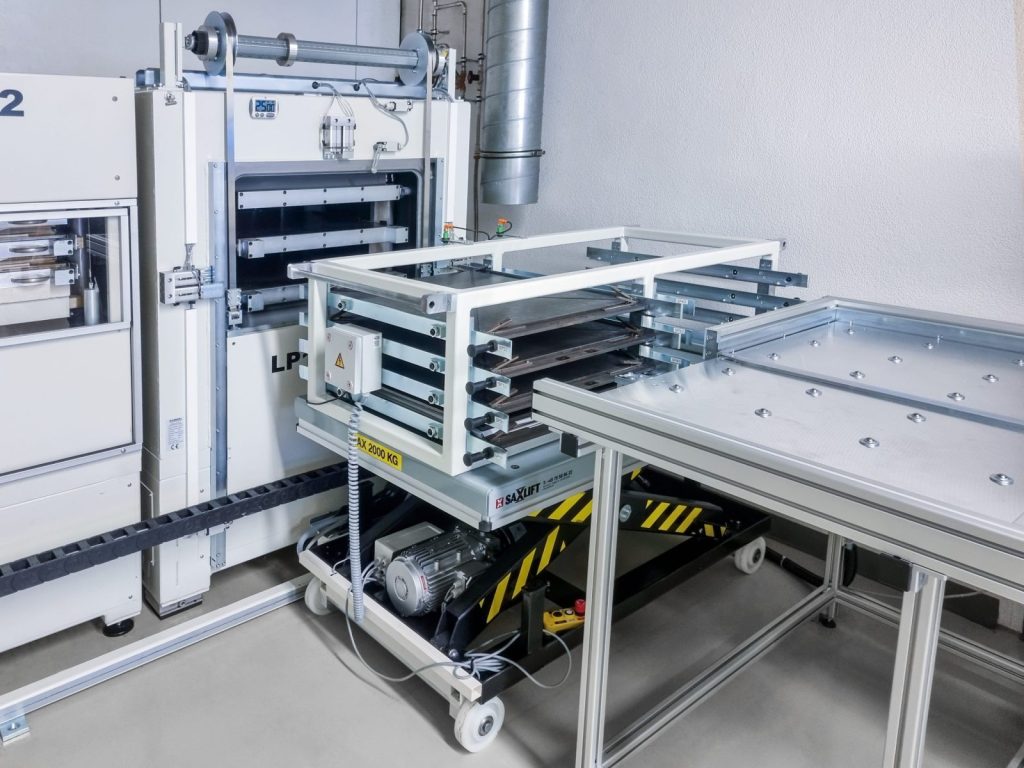

Mit der Integration der neuen Heizpresse wurden auch die Fertigungsabläufe neu ausgerichtet. Zu den zentralen Faktoren dieser Prozessoptimierung der Multilayer-Herstellung bei Becker&Müller gehört auch ein neues Handlingsystem. Dieses dient zum Transport der Multilayer von der Schichtstation zu den Pressen. Mit acht Fächern für Presspakete bietet dieser nicht nur mehr Kapazität, sondern wird nun auch in intelligente Prozesse integriert, etwa indem die Presskammern automatisiert angefahren werden.

Hierfür wurde eine neue, komplett integrierte Steuerung des gesamten Fertigungsprozesses der Multilayer eingeführt. Anstatt wie bisher eine separate Steuerung je Presse, werden alle drei über eine zentrale Steuerung gesteuert. „Die durchgängige Konnektivität macht uns schneller und erhöht unsere Prozesssicherheit. Die Presskapazität kann exakt und Just-in-Sequence an die Kapazität des manuellen Schichtens der Mulitlayer sowie die Verfügbarkeit der Kühlpresse angepasst werden, Wartezeiten entfallen. Das heißt zum Beispiel, dass wir in der Heizpresse Pakete konstant auf Temperatur halten können, bis die Kühlpresse frei ist“, so Becker. „Zudem werden menschliche Fehler minimiert und das gesamte Handling erleichtert. Durch die effiziente Auslegung innerhalb unserer Infrastruktur erreichen wir ein deutlich höheres Maß an Leistungsfähigkeit bei geringeren räumlichen Ausmaßen.“

Ein weiterer Vorteil der Prozessautomatisierung: Die letzten Pressungen, inkl. Heiz- und Kühlprozess, können nach Schichtende automatisch ablaufen. „Am nächsten Morgen können wir dann gleich mit dem Bohren der Multilayer beginnen. Das Zusammenspiel der drei Pressen mit den Bohrmaschinen, die ebenfalls autonom in der Geisterschicht arbeiten, ermöglicht es, den WIP bzw. die Lieferzeiten zu minimieren.“

Wer gedacht hat, dass die neuen automatisierten Prozesse bei Becker&Müller nun Mitarbeiter überflüssig machen, sieht sich getäuscht. „Das Gegenteil ist der Fall“, freut sich Janik Becker. „Durch die neue Heizpresse mitsamt der erhöhten Konnektivität können wir schneller und damit mehr produzieren – das bedeutet auch mehr Arbeit in vor- und nachgelagerten Prozessen. Aus dem Grund mussten wir unser Personal im Bereich der Multilayer-Fertigung sogar um das Doppelte aufstocken.“

Ein weiteres interessantes Detail, das viel über die Philosophie des Unternehmens aussagt: Das Temperaturspektrum der neuen Anlage reicht bis 400°C: „Eigentlich ist das deutlich mehr als nötig“, erläutert Janik Becker. „Für das Pressen von Multilayer reicht gewöhnlicherweise ein Temperaturbereich bis 300°C. Wir wollen uns damit aber bewusst alle Möglichkeiten für die Zukunft offenhalten, etwa für besondere Materialien oder neue Verfahren – also genau die speziellen Lösungen, für die wir bei Becker&Müller seit vielen Jahren bekannt sind.“