Bestellt. Geliefert.

Der schnellste Weg zur perfekten Leiterplatte geht über unseren PCB EXPRESS-SERVICE.

Startseite > Technologie

Technologie & Qualität unserer Leiterplatten zählen mit zu unseren höchsten Ansprüchen. Um konstant auf höchstem Niveau zu produzieren und den hohen technologischen Ansprüchen auch gerecht werden zu können, verfügt Becker & Müller über einen modernen Maschinen- und Anlagepark. Dieser wird durch kontinuierliche Investitionen stets optimiert und up-to-date gehalten, Gleiches gilt natürlich für die Fertigungsprozesse. Nicht zuletzt ist es die gemeinsame Entwicklung zusammen mit den Kunden und deren Anforderungen, die als Innovationstreiber dienen und Optimierungspotenziale aufdecken.

Qualitätskontrolle begleitet den gesamten Herstellungsprozess der Leiterplatten bei Becker & Müller. Unser Prüfstandard ist die IPC A-600 Klasse 2 – selbstverständlich ist auch eine Prüfung nach den Abnahmekriterien der Klasse 3 möglich. Bereits während der Fertigung werden die Leiterplatten verschiedenen Kontrollen unterzogen und durchlaufen, je nach Kundenwunsch, folgende Messungen bzw. Prüfungen:

| AOI (Automatisch Optische Inspektion) | Standard |

| Lagenversatzkontrolle (automatisch bei Registrierung durch CNC-Maschinen, manuell durch X-Ray Prüfung) | Standard bei ML |

| E-Test (elektrischer Test) | Standard bei ML optional bei ≤ 2 Lagen |

| Impedanzkontrolle | optional |

| Anfertigung und Auswertung von Schliffbildern | optional |

| Erstmusterprüfung | optional |

| mechanische Toleranzen (Abmaße Konturen sowie Position Bohr- und Leiterbild) | optional |

Basis von Qualität und Präzision ist – neben qualifizierten Mitarbeitern und ausgeklügelten Prozessen – unser hochmoderner Maschinen- und Anlagepark.

Bei der Fototechnik setzen wir auf einen LED-Direktbelichter der Schweizer Printprocess AG. Die Direktbelichtung bringt zahlreiche Vorteile für das Prototyping mit sich. Sie garantiert eine hohe Qualität der Leiterplatten durch höchste Präzision und Fertigungsgenauigkeit. So wird die Ausrichtung der extrem feinen Layouts automatisch auf das jeweilige Panel bzw. dessen Bohrbild angepasst. Da die Direktbelichtung keinen Film benötigt kann – neben Energie und dem Einsatz von Chemikalien – vor allem Zeit eingespart und die Flexibilität erhöht werden. In Verbindung mit dem Industrie 4.0-Gedanken ist es Becker & Müller möglich dank kürzester Reaktionszeiten, schneller Produktwechsel und höchster Präzision auf Kundenwünsche/-anforderungen einzugehen und trotzdem die hohe Produktionsgeschwindigkeit zu gewährleisten.

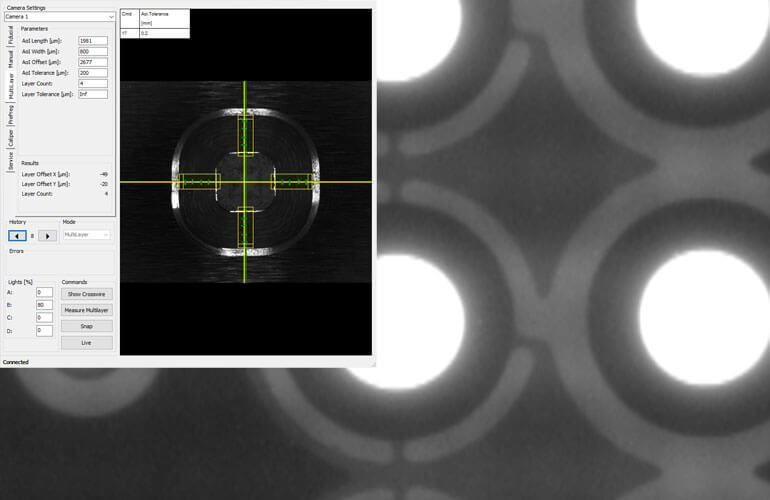

Unsere Mutlilayerfertigung wird von einer eigens programmierten Software unterstützt und überwacht. Diese ermittelt, mittels Kamera-Registrierdaten den Lagenversatz bzw. den Verzug der Innenlagen des gepressten Multilayers. Anschließend werden entsprechende Korrekturwerte berechnet. Diese werden beim anschließenden Bohr- und Belichtungsprozess zur Kompensation verwendet, um das Bohr- und Leiterbild des Panels optimal auf die Innenlage anzupassen.

Zusammen mit einer X-Ray Prüfung (Lagenversatzkontrolle) nach dem Bohrprozess kann so das Auftreten eventueller elektrischer Fehler der Leiterplatte erheblich minimiert werden.

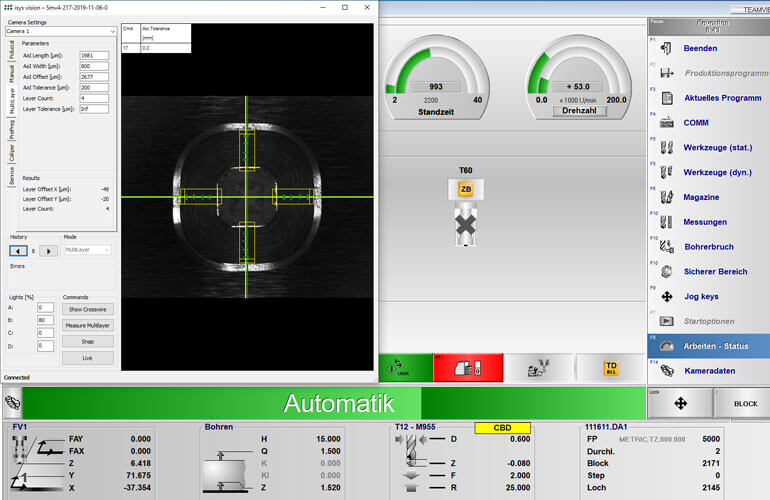

Unsere CNC-Bohr- und Fräsmaschinen verfügen über ein Kamera-Registriersystem, welches Registriermarken auf dem Rahmen der Panels oder auf den einzelnen Leiterplatten selbst erfasst. Die Software der CNC-Maschinen kompensiert so eventuelle Positionsabweichungen bzw. passt das Bohr- und Fräs- an das Leiterbild an. In Verbindung mit prozessoptimierten Werkzeugparametern wird so die Einhaltung mechanischer Toleranzen < 20 μm (in Bezug auf Maßhaltigkeit sowie Positionsgenauigkeit zwischen Bohr-/Fräsungen und Leiterbild) ermöglicht. Mittels optischem CNC-Video-Messmikroskop kann die Einhaltung der geforderten Toleranzen kontrolliert und Messprotokolle erstellt werden.

Pulsplating beschreibt ein spezielles Aufkupferungsverfahren für den galvanischen Kupferaufbau. Ziel ist es eine möglichst gleichmäßige Schichtdickenverteilung zu erreichen. Dies ist besonders bei unserem PCB-Mix und generell bei Bohrungen mit großem Aspect Ratio von Vorteil.

Beim Pulsplating wird durch einen Galvanikgleichrichter eine positive gefolgt von einer zeitlich kürzeren jedoch erheblich höheren negativen DC-Spannung an der Leiterplatte angelegt. Dabei werden jene Kupferstellen, die eine hohe Stromdichte aufweisen passiv und bauen folglich weniger Kupfer auf.

Der schnellste Weg zur perfekten Leiterplatte geht über unseren PCB EXPRESS-SERVICE.