Innovation durch softwaregestützte Multilayer-Fertigung

Bei Becker & Müller reagiert man proaktiv auf die steigenden Anforderungen an die Leiterplattentechnologie. Denn in der Prototypenfertigung heißt es: Entwicklung ist Fortschritt! Und das gilt für die Entwicklung und Fertigung sämtlicher Leiterplattentypen – von der Umsetzung spezieller Kundenwünsche bis hin zur Herstellung von Standard-Leiterplatten. Um der Kundschaft stets bestmögliche Qualität und Zuverlässigkeit in Verbindung mit neuesten Fertigungsmethoden bieten zu können, wird bei Becker & Müller permanent nach Optimierungschancen gesucht. Die aktive Auslebung des Industrie 4.0-Gedankens beispielsweise bietet zahlreiche Ansatzmöglichkeiten. So auch bei der Herstellung von Multilayer-Leiterplatten. Ergebnis ist die innovative Kombination der von den Fertigungsmaschinen herstellerseitig bereitgestellten Möglichkeiten mit einer eigens entwickelten EDV-gestützten Software – unser softwaregestütztes Multilayer-Registriersystem zur Lagenversatzkontrolle und -optimierung.

Bei der Herstellung von Multilayer-Leiterplatten ist es zwingend, dass sämtliche Lagen exakt aufeinander ausgerichtet sind. Konkret: Das Leiterbild auf den Innenlagen muss präzise zum Leiterbild der Außenlagen und zum Bohrbild des PCB-Panels positioniert sein. Herausfordernd dabei ist, dass das verborgene Leiterbild der Innenlagen bei der Bearbeitung der beiden letztgenannten Arbeitsschritte äußerlich nicht mehr sichtbar ist.

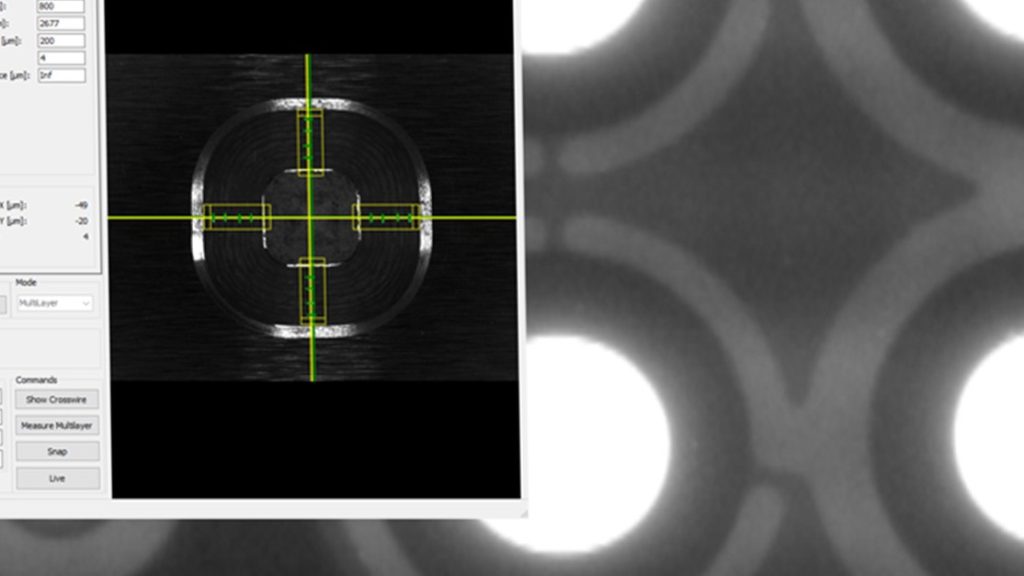

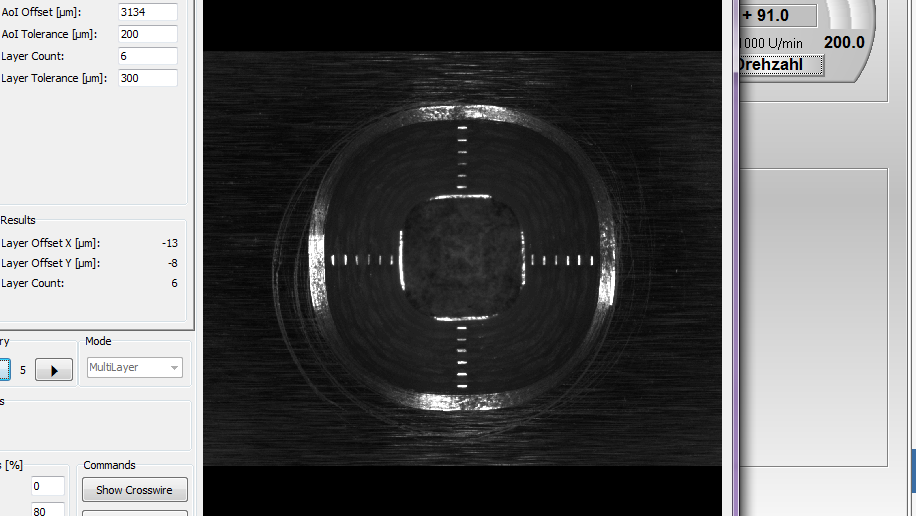

Um diesen Anforderungen dennoch gerecht zu werden, werden die fertig strukturierten Innenlagen vom Multilayer-Registriersystem „Targomat“ der Schweizer Printprocess AG optisch anhand von Registriermarken erfasst, automatisch ausgerichtet und mit Zentrierbohrungen versehen. Über ein Zweistiftsystem werden die Innenlagenkerne justiert und positionsgenau für den nachfolgenden Pressvorgang vernietet. Beim nächsten Prozessschritt – dem Bohren des gepressten Multilayers – greift nun die eigens entwickelte Softwareunterstützung. Die CNC-Bohrmaschine fräst Registriermarken auf den Innenlagenkernen frei und ermittelt mittels Kamera-Registriersystem deren relative und absolute Position, um das Bohrbild anpassen zu können. Diese Daten werden von der Becker & Müller Software aufgegriffen um den Lagenversatz bzw. den Verzug sämtlicher Innenlagen des gepressten Multilayers zu berechnen. Entsprechende Korrekturwerte (und zwar für jede einzelnen Layer, Top und Bottom) werden automatisch für den entsprechenden Artikel in der Artikelverwaltung der EDV hinterlegt. Diese gewonnenen Daten berücksichtigen Versatz und Verzug, die beim Pressvorgang entstehen können und minimieren deren Auswirkung, indem sie beim anschließenden Belichtungsprozess (der Außenlagen) zur Kompensation verwendet werden. Bohr- und Leiterbild des Panels werden optimal auf die Innenlagen angepasst. Mittels anschließender Röntgenprüfung (optischer Lagenversatzkontrolle) nach dem Bohrprozess kann die Positionsgenauigkeit der Bohrungen in Bezug auf die innen liegenden Restringe – also die elektrischen Kontaktflächen zwischen Außen- und den einzelnen Innenlagen – kontrolliert werden. Das Auftreten eventueller elektrischer Fehler der späteren Leiterplatte wird erheblich minimiert, Unzuverlässigkeit und Ausschuss werden somit vermieden. Für den Fall, dass eine festgestellte Abweichung außerhalb der zulässigen Toleranz liegt (und auch, um das Panel bei einer Nachbestellung zu optimieren), werden ebenfalls für die Belichtung der Innenlagen Korrekturwerte errechnet. Bei komplexen Lagenaufbauten, filigranen Strukturen oder engen Toleranzen wird generell vorab zunächst ein Panel bis zum Bohrprozess gefertigt. Erst wenn die entprechenden Korrekturwerte vorliegen werden die restlichen Innenlagen der Serie, unter Verwendung der neuen Daten, belichtet.

„Neben unserem Anspruch an die Qualität und Zuverlässigkeit unserer Leiterplatten treibt uns auch die zunehmenede Miniaturisierung an Optimierungspotential aufzudecken. Die Erhöhung der Präzision ist dabei nur eines von vielen Themen, welches aber noch längst nicht zu Ende gedacht ist.“ Für Janik Becker ist die permanente Weiterentwicklung von Technologien und Prozessen die Basis, um in der Prototypenfertigung up-to-date zu bleiben.