Hochstrom- und Wärmemanagement treiben die Weiterentwicklung der modernen Leiterplattentechnologie voran.

Entwickler von Leiterplatten werden oft mit dem Problem konfrontiert, dass für die verschiedenen Funktionsbereiche eines elektronischen Gerätes separate Leiterplatten verwendet werden müssen. Wegen unterschiedlicher thermischen Belastungen der Materialien können Steuer- und Leistungsteil oft nicht auf einer einzelnen Leiterplatte realisiert werden. Becker & Müller bietet ein Verfahren, mit dem diese beiden Bereiche auf einer Leiterplatte integriert werden können – die Kupfer-Inlay-Technik.

Kupfer wird in der Regel mit Stärke von bis zu 105 μm auf oder in Leiterplatten verarbeitet. Effektiv kann die, im Betrieb entstehende, Wärme von der Leiterplatte oft nur mittels großvolumiger Kühlkörper abgeleitet werden. Um thermo-mechanisch bedingten Verformungen vorzubeugen, müssen die Leiterplatten im Gehäusen oft aufwendig mit stabilen Halterungen und Wärmeabfuhrelementen montiert werden.

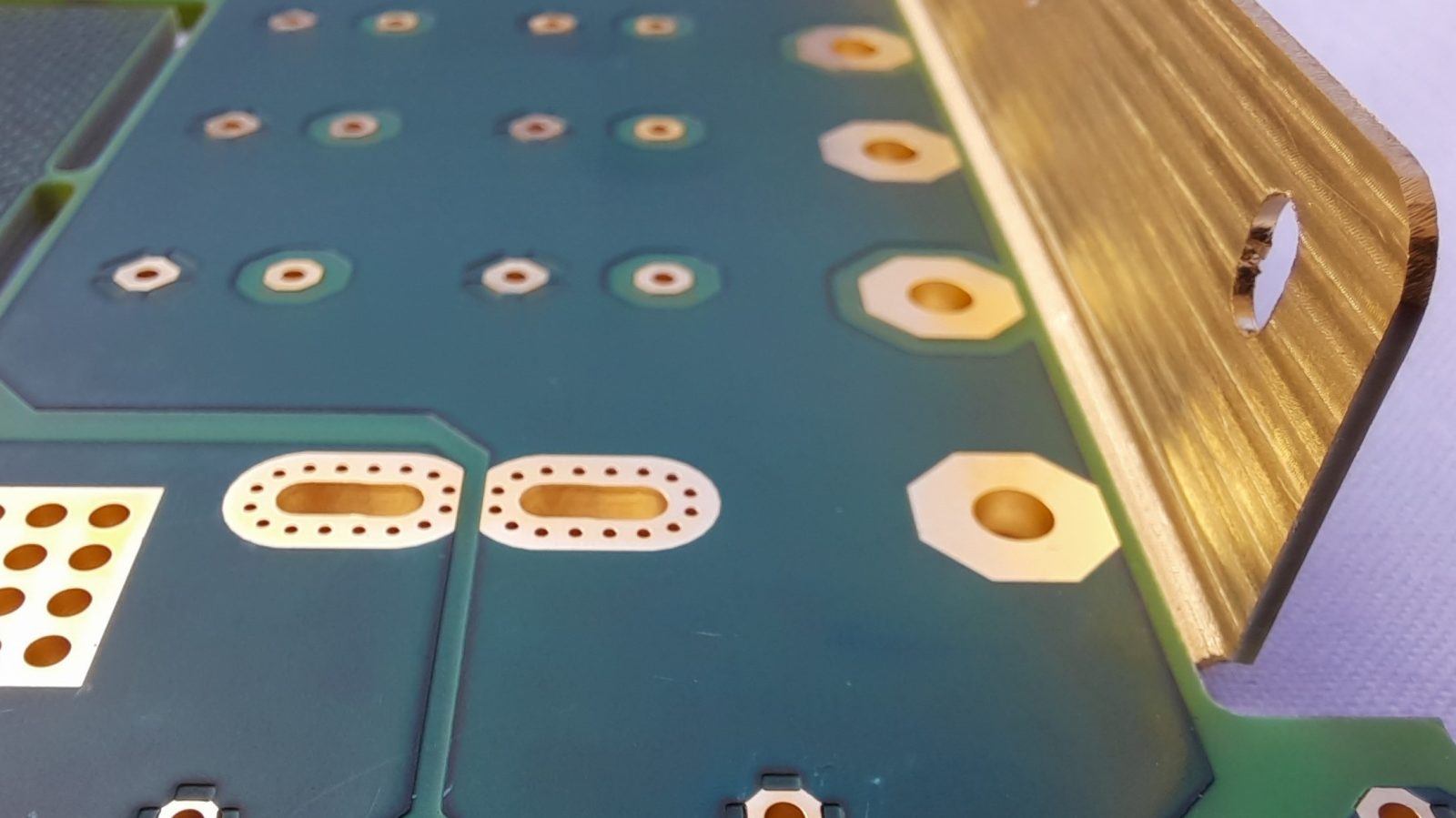

Mit der Kupfer-Inlay-Technik werden in oder auf einer Leiterplatte, mit mindestens zwei Leiterebenen, Metallkerne mit Dicken bis zu 1.000 μm einlaminiert. Diese thermisch leitenden und mechanisch verstärkenden Metall-Inlays (z.B. aus Kupfer) können in bestimmten Abschnitten als Hochstrom-Leiterbahn genutzt werden. Sie ergänzen also das elektrische Layout und dienen gleichzeitig dem Wärmemanagement indem sie entstehende Wärme abführen. Elektrische und thermische Eigenschaften des Einlagenmaterials werden gleichzeitig genutzt.

Als Spezialist im Bereich Prototyping hat Becker & Müller sich nach verschiedenen Tests und Untersuchungen der Einlegetechnik für die Verwendung von Kupfer als Material der Inlays entschieden. Neben den Testresultaten waren auch die bekannten Eigenschaften von Kupfer und die Möglichkeit, das Verfahren in bestehende Prozesse zu integrieren ausschlaggebend für die Wahl des Inlay-Materials. Außerdem können die meisten Anwendungen und Marktanforderungen damit abgedeckt werden. In Sonderfällen gibt es neben Kupfer noch die günstigere Möglichkeit, Aluminium für die Wärmeableitung zu verwenden, wenn aber auch elektrische Eigenschaften von Bedeutung sind, bleibt Kupfer das Material der Wahl. Alternativ, speziell für Hochstromanwendungen, wäre z.B. noch die Wirelaid-Technologie denkbar.

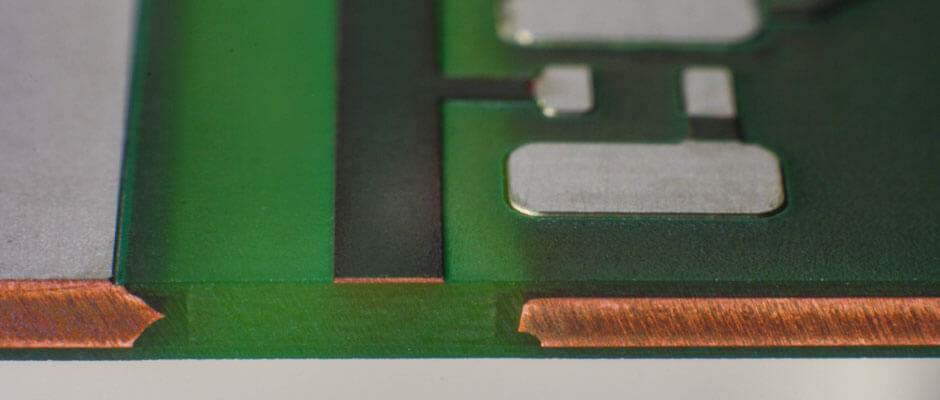

Die Kupfer-Inlays können in Zwischenlagen von Multilayer eingebracht oder direkt auf der Leiterplattenoberfläche, in passend gefräste Vertiefungen, eingelegt werden. Inlays, die auf der Oberfläche der Leiterplatte designed werden, bieten die Möglichkeit, die Bauteile direkt darauf zu montieren bzw. zu verlöten. Je nach Design wird so keine – oder zumindest weniger – zusätzliche Wärmeabfuhr durch separate Kühlelemente, spezielles Gehäusedesign oder sonstige aufwendige Vorkehrungen benötigt.

Die Produktion unter Verwendung der Kupfer-Inlay-Technik mag aufwendiger sein als bei herkömmlichen Leiterplatten. Die Technologie erfordert zusätzliche Arbeitsschritte und nicht jeder Schritt kann automatisiert ablaufen. So müssen die Inlays separat bearbeitet und für den Produktionsprozess vorbereitet werden. Sie durchlaufen vor der Verwendung beispielsweise einen Bohr- und Fräsprozess sowie eine Oberflächenbehandlung. Diese Prozesse sind zwar Teil der standardisierten Fertigungsabläufe, fallen jedoch zusätzlich an. Das Trägermaterial (vorwiegend FR4) wird präzise gefräst und die Inlays dann händisch in die Vertiefung eingelegt. Hier ist ein relativ hoher Anteil an Handarbeit notwendig. Maschinelles Einlegen ist keine Option, da die Implementierung eines solchen Systems bei kleineren Stückzahlen nicht rentabel ist.

Bedingt durch die Spezifikationen und den auftretenden Toleranzen im manuellen Einlegeprozess entsteht ein Spalt zwischen Basismaterial und Inlay. Dieser ist für die Montage notwendig und wird anschließend zuverlässig mit Harz verfüllt. Ursprünglich wurde mit anderen Füllmaterialien experimentiert, die Einhaltung geringster Toleranzen ermöglichen jedoch die Verwendung von Standardprozessen und materialien. Als herausfordernd gestaltete sich jedoch der Laminier-Prozess der Inlays, welcher mittlerweile aber auch standardisiert ist. Die Befreiung der Inlays von überschüssigem Harz erfordert allerdings nach wie vor einen extra Produktionsschritt.

Die Verwendung von Folien mit einem Temperaturkoeffizienten von weniger als 5 ppm/°C für das Laminieren wurde wieder verworfen. Will man einen Multilayer mit Hilfe einer solchen Folie beispielsweise auf einen Temperaturkoeffizienten von 6,5 ppm/°C stabilisieren, was etwa dem Koeffizienten von Keramikmaterial entspricht, so müssten 40 – 60% der Leiterplattendicke aus solchen Folien bestehen, da sonst das Harzmaterial mit seinem Temperaturkoeffizienten von 16 ppm/°C überwiegt.

Bei Becker & Müller wurde eine eigene Messmethodik entwickelt, um speziell die Wärmeausdehnung der fertigen Leiterplatten zu testen. Mit Hilfe einer eigenentwickelten Messmaske kann die Ausdehnung der fertigen Platte gemessen werden. Die Wärmeausdehnung des stabilisierenden Materials sollte möglichst gering sein. Das Material sollte einfach in einem Multilayer zu verarbeiten und im Anschluss auch einfach zu bearbeiten sein. Bestenfalls soll Standardmaterial verwendet werden. Becker & Müller setzt für die neue Technologie bevorzugt auf FR4 (gut zu bearbeiten) und Kupfer (hohe Wärmeleitfähigkeit) – jene Materialien, die in den Fertigungsprozessen ohnehin etabliert sind.

Die Kupfer-Inlay-Technik ermöglicht nun beim Designen der Leiterplatte den Leistungs- (mit hohen Strömen und großen Strukturen) und Steuerungsteil (mit niedrigen Strömen und filigranen Strukturen) auf einer einzigen Leiterplatte zu realisieren – ohne eine gegenseitige Beeinflussung. Das bedeutet die Einsparung von Material, Baugröße und Bauteilen. Eine Hochstromleiterplatte kann zusätzliche Signalelemente enthalten und mechanische Verbindungen durch Kabel, Steckkontakte oder ähnliches können entfallen. Verbunden wird diese Kosteneinsparung mit der gewünschten Eigenschaft der Wärmeableitung für den Hochstrombereich. Solche Anwendungen werden von den Kunden immer stärker nachgefragt. Leiterplatten mit integrierten Netzteilen, die hohe Ströme führen müssen – Stromstärken bis 800 oder 1.000 Ampere sind möglich. Umgesetzt wird das bevorzugt mit Kupfer-Inlays mit einer Dicke von 1.000 μm, möglich sind sogar bis ca. 4.000 μm Dicke.

Die Produktion der einzelnen Leiterplatte ist mit dem neuen Inlay-Technologie zwar aufwendiger und damit kostenintensiver, für das spätere Endprodukt bedeutet das aber letztendlich eine deutliche Kosteneinsparung. Für die Entwicklung neuer Produkte kann mit wesentlich weniger, kleineren und kompakteren Leiterplatten gearbeitet werden, Kühlelemente und mechanische Verbindungen fallen weg. Außerdem können Formen an präzise an Kundenanforderungen angepasst werden. Beim Endzuschnitt kann auf Wunsch der Produktdesigner das an den Seiten der Leiterplatten herausstehende Kupfer weggefräst werden, es kann allerdings auch zusätzlich zur Wärmeableitung an die Umgebungsluft genutzt werden. Diese Fräskontur, inklusive der Tiefenfrässchritte, wird bei Becker & Müller separat programmiert, spezielle Konturwünsche der Designer können so problemlos realisiert werden.

Im DFM-Prozess (Design for Manufacturing) wird bereits im Vorfeld eine Abstimmung mit dem Kunden vorgenommen und Details werden besprochen („Wo sind die Grenzen des machbaren?“). Datenreviews und Checks der Layouts werden durchgeführt und die Ergebnisse fließen in das Design der Leiterplatte ein. Dem Becker & Müller Team ist im DFM der direkte und persönliche Austausch mit den Designern wichtig. Layouts werden dadurch für die Fertigung der Leiterplatte optimiert – das kommt dem Endprodukt und somit dem Kunden zugute.

Antriebstechnik, Stromversorgung und Netzteile waren bei Becker & Müller die treibenden Branchen für die Einführung der Kupfer-Inlay-Technik. Heute kommen immer mehr Anwendungen hinzu. Beispielsweise in der E-Mobility, bei Umrichter für Solar- und Windkraftanlagen und generell in der Leistungselektronik haben Leiterplatten große Ströme und Temperaturen zu transportieren. Je höher die Leistung, desto interessanter wird die Kupfer-Inlay-Technik.

Das bedeutet für die Leiterplattenfertigung hohe – und in Zukunft weiter steigende – Anforderungen an Design und Materialien. Die Geschäftsführer Michael Becker und Xaver Müller stellen sich gerne solchen Herausforderungen und werden so dem eigenen Anspruch gerecht, mit den technischen Möglichkeiten von Becker & Müller immer auf der Höhe der Zeit zu sein.