IMS-Leiterplatten als neue Fertigungstechnologie.

Lichtstarke LEDs dringen immer weiter in den Leuchtmittelmarkt ein. Hohe Effizienz, ideales Lichtspektrum, kompakte Bauweise sind nur einige der Aspekte mit denen LEDs gegenüber bisherigen Leuchtmitteln punkten können. Einen gravierenden Nachteil, welcher die Einsatzplaner oft nur wenig interessiert, ist die notwendige niedrige Betriebstemperatur dieser Technologie. Das Licht und mit ihm die Verlustwärme entstehen punktuell. Die Wärme muss rapide abgeführt werden, denn bei 80 – 90°C Umgebungstemperatur geraten die meisten Halbleiter an ihre Grenzen ihrer Belastbarkeit.

Wenn ein Leistungshalbleiter die erzeugte Verlustwärme nicht mehr über sein eigenes Gehäuse abführen kann, wird er in der Regel mit einem Kühlkörper ausgestattet. Ist der Kühlkörper ausreichend dimensioniert, reicht diese passive Kühlung aus. Ansonsten sorgt beispielsweise ein Ventilator für zusätzliche Kühlung. Weitere Maßnahmen sind z.B. Heat-Pipes.

Wärmeabfuhr generell erfolgt auf zwei Arten. Zum einen durch Wärmestrahlung, zum anderen durch Wärmekonvektion. Bei der Wärmestrahlung wird Energie in Form von infrarotem Licht (IR-) vom heißen Körper an einen entfernteren Körper übertragen. Das Medium zwischen den Körpern spielt keine entscheidende Rolle. So überbrückt beispielsweise die IR-Strahlung der Sonne den luftleeren Raum zwischen dem Stern und unserer Erde. Ganz anders fuktioniert die Wärmekonvektion. Hier nimmt ein Trägermedium die Wärmeenergie auf und transportiert sie weiter. Nach diesem Prinzip transportiert in einer Zentralheizung beispielsweise ein entweider flüssiges oder gasförmiges Medium die Wärme vom Heizkessel zu den Heizkörpern.

Bei der Entwicklung elektronischer Geräte liegt der Fokus der Gehäusedesigner selten auf der abzuführenden Verlustwärme. Vie mehr liegt das Augenmerk im ästhetischen Bereich. Daher muss sich der Elektronikentwickler mit dem Thema Wärmemanagement auseinandersetzen. Dabei kommt es oft genug zu unüberwindbaren Gegensätzen, z.B. maximaler Leistung bei geringstem Volumen. In diesem Fall heißt das: alles was zur Verfügung steht wird als Kühlkörper genutzt – auch die Leiterplatte.

Üblicherweise ist die passive Wärmeabfuhr durch eine Leiterplatte größtenteils auf Konvektion mittels Umgebungsluft und Wärmestrahlung beschränkt. Das FR4-Basismaterial wirkt auch thermisch als Isolator und die Leiterbahnen selbst können aufgrund ihrer geringen Masse nur wenig Wärme abtransportieren. Das zeigt sich teilweise an partiell verfärbten Temperatur-Hotspots. Um Wärme effizienter abführen zu können, muss die Wärmeleitfähigkeit des Trägermedium erhöht und dessen Volumen maximiert werden. Das wird durch sogenannte Aluminiumkern- bzw. IMS-Leiterplatten (Insulated Metal Substrate) realisiert. Dabei wird das eigentliche Trägermaterial (i.d.R. FR4) durch Aluminium ersetzt. Standard sind, je nach Anforderungen, Aluminiumstärken von 0,2 – 2,0 mm. Die gesamte Leiterplatte besitzt diesen Alu-Kern und wirkt so wie ein einziger großer Kühlkörper. Die so erreichte Vermeidung von Hitze-Hotspots hat eine massiv positive Auswirkung auf Lebensdauer und Zuverlässigkeit der späteren Baugruppe.

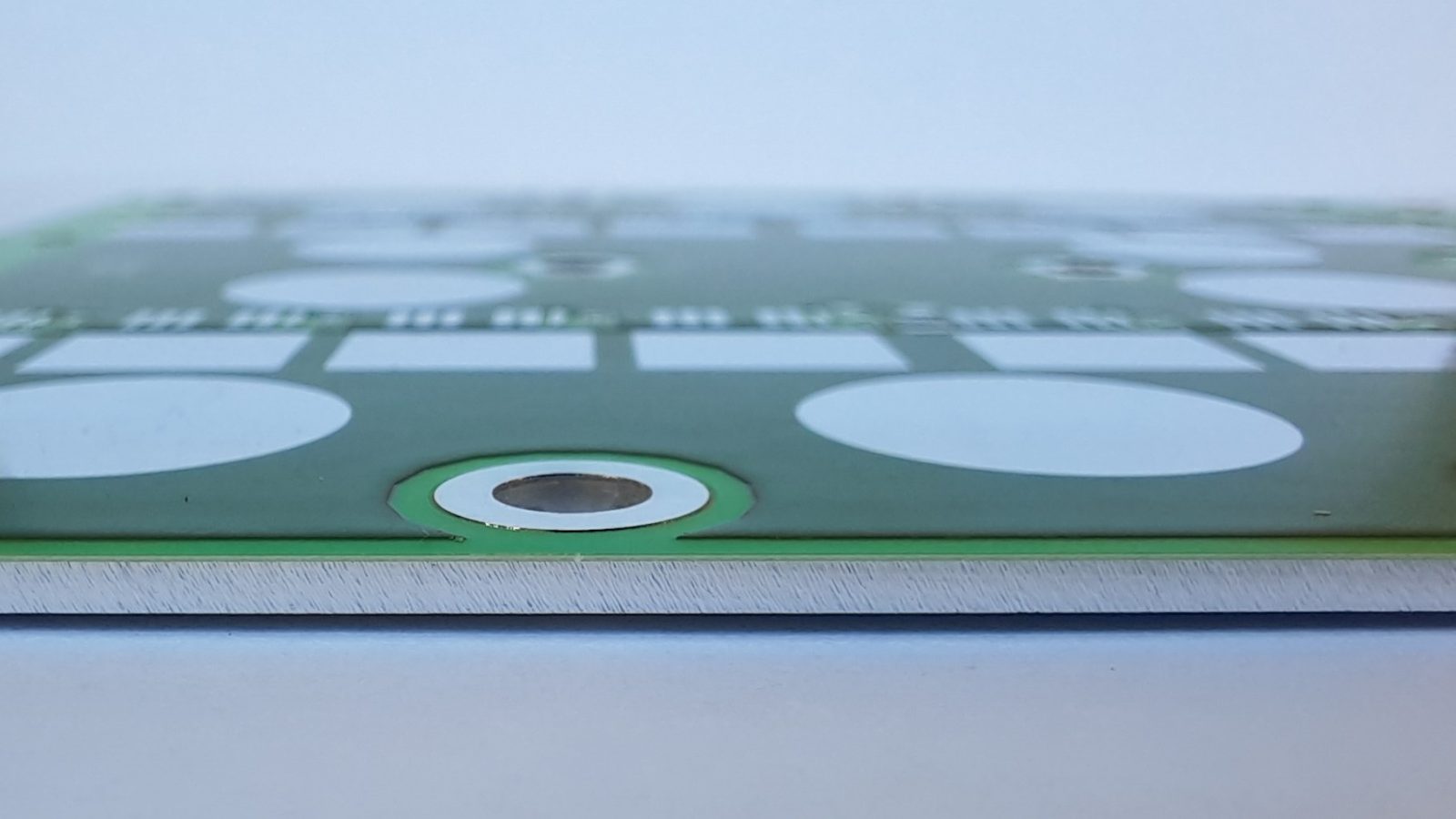

IMS-Leiterplatten bestehen aus einem reinen Aluminiumkern, welcher durch eine Isolationsschicht vom Leiterbild getrennt ist. Das Leiterbild besteht meist aus Kupfer, kann aber mit allen weiter erhältlichen Oberflächen versehen werden. Die Fertigungsabläufe decken sich weitgehend mit der Standardproduktion. Lediglich für die mechanische Bearbeitung durch CNC-Maschinen werden spezielle Aluminium-Bohr- und Fräsmaschinen benötigt. Diese speziellen Maschinen, welche über eine Kühl-Schmier-Vorrichtung verfügen, wurden bei Becker & Müller extra angeschafft, um sich diesen neuen Marktanforderungen stellen zu können.

Sinnvollerweise wird ausschließlich der Leistungsteil einer Schaltung auf einer solchen Alukern-Leiterplatte platziert. So wird eine Erwärung des Steuerungsteils vermieden. Inzwischen können auch Starrflex-Leiterplatten aus IMS – in Verbindung mit flexiblem Polyimid und ggf. zusätzlich FR4-Basismaterial – hergestellt werden.

Die Design-Rules weichen bei IMS-Leiterplatten etwas von der Standardfertigung ab. Bei den Bohrlochabständen beispielsweise sind größere Sicherheiten einzuplanen, da die Durchkontaktierung zum Alu-Kern isoliert werden muss. Die Isolierung erfolgt durch Harz, welches beim Laminieren deckend in die Bohrungen des IMS-Boards fließt. Die Bauteile können beim Bestücken direkt auf die IMS-Leiterplatte montiert werden. Dazu werden entsprechende Freistellungen im Wärme leitenden Prepreg realisiert.

Neben dieser Aluminiumkern-Technik können auch Leiterplatten mit Kupfereinlegetechnik (Cu-Inlay-Technik) verwendet werden. Dort werden die Leiterplatten partiell mit dicken Kupferstreifen versehen (mehr dazu hier).