Leiterplatten sind in der modernen Elektronikfertigung längst nicht mehr als reine Bauteilträger anzusehen, sondern haben ihren Status als komplexe eigenständige Bauteile etabliert. Hochfrequenz- und impedanzkontrollierte Leiterplatten gewinnen an Bedeutung.

Die Elektronikbranche entwickelt sich rasant weiter – für Zulieferer bedeutet das, sie müssen sich konsequent den schnellen Entwicklungszyklen der Industrie stellen. Permanent am Puls der Zeit zu bleiben ist für Becker & Müller nichts Neues, die Zukunftsorientierung nimmt für den Prototypenfertiger seit jeher einen hohen Stellenwert ein. Eine immer stärker nachgefragte Herausforderung – die Fertigung von Hochfreqzenz- bzw. impedanzkontrollierten Leiterplatten – passt daher perfekt ins Portfolio. Die Geräte auf dem Elektronikmarkt werden immer kleiner, schneller und leistungsfähiger. Um diesen Anforderungen gerecht werden zu können liegt der Fokus, weg von der rein bauteilbezogenen Ebene, immer mehr auf der Leiterplatte selbst. So machen impedanzkontrollierte Leiterplatten eine saubere Übertragung der Hochfrequenzsignale zwischen den Bauteilen erst möglich.

Wie jedes Bauteil unterliegt auch die Leiterplatte engen Fertigungstoleranzen. Diese haben wesentlichen Einfluss auf Funktionsweise und Beständigkeit des fertigen Produktes. So muss die Leiterplatte neben mechanischen auch bestimmte elektrische Qualitätskriterien und Funktionseigenschaften aufweisen. Nur so lassen sich solide und sichere elektronische Geräte bauen. Elektronikentwickler und Applikationsingenieure der Bauteilehersteller arbeiten Hand in Hand, um den neuen Herausforderungen bezüglich Miniaturisierung und Steigerung der Arbeitsfrequenzen Herr zu werden.

Problemstellung hochfrequenter Signale

Steigende Frequenzen führen unweigerlich zu einer zunehmenden gegenseitigen Beeinflussung der Signale. Parallel verlaufende Leiterbahnen wirken wie Kapazitäten, deren Blindwiderstände umgekehrt mit der Signalfrequenz abnehmen. Dabei gilt außerdem, je länger die Leitungen parallel verlaufen, desto größer wird die Kapazität. Auf der anderen Seite gilt für immer schmälere Leiterbahnen eine Zunahme der Induktivität. Je größer Kapazität und Impedanz werden, desto niedriger wird die Grenzfrequenz. Damit nimmt die Dämpfung hoher Frequenzen immer mehr zu. Der so entstehende Tiefpassfilter macht aus einem sauberen Rechtecksignal ein mehr oder weniger verschliffenes Signal. Im Extremfall bleibt nur die Sinusgrundwelle übrig. Mittels Fourier-Synthese lässt sich jedes beliebige Signal in einzelne Sinus- und Cosinus-Schwingungen zerlegen. Dabei variieren die Amplituden und Phasenverschiebungen je nach Signal. Fügt man am Ende der Übertragungsstrecke diese einzelnen Schwingungen wieder zusammen, sollte wieder das Originalsignal entstehen. Fehlen jedoch auf Grund des Tiefpassverhaltens der Übertragungsstrecke die einige der Schwingungen oder sind deren Amplituden bzw. Phasenlagen verändert, so resultieren Abweichungen vom Originalsignal. Wie groß eine solche Abweichung sein darf hängt von vielen Faktoren ab. Zum einen muss der Signaleingang der integrierten Schaltung das empfangene Signal natürlich so weiterverarbeiten, als läge das Originalsignal vor, zum anderen müssen zwei gleichzeitig generierte Signale an unterschiedlichen Eingängen auch gleichzeitig ankommen (Stichwort Laufzeit). In der Signalform sowie der zeitlichen Abfolge der Signale steckt letztendlich die Information, die durch das jeweilige System verarbeitet werden soll.

Für die richtige Signalweiterleitung innerhalb der integrierten Schaltung ist der Hersteller bzw. der Entwickler verantwortlich. Er definiert in seinem Datenblatt die Spezifikationen, mit denen dieses Bauteil betrieben werden muss, um Fehlfunktionen zu vermeiden. Der Elektronikentwickler, der viele dieser Bauteile miteinander verschaltet, muss jetzt dafür Sorge tragen, dass auch der Signalweg – also was mit dem Signal zwischen den Bauteilen passiert – innerhalb der geforderten Spezifikation liegt. Damit beispielsweise ein Schaltkreis die Dauer eines Eingangsimpuls auch richtig an seinem Ausgang ausgeben kann, sind entsprechend steile Flanken an seinem Eingang notwendig. Angenommen die vorherige Funktionsstufe liefert einen absolut sauberen Rechteckimpuls aber die Übertragungsstrecke dämpft die hohen Signalanteile zu stark, dann ist die Anstiegsflanke des Signals deutlich flacher, was ein verspätetes Durchschalten der Eingangsstufe zur Folge hat. Damit ergibt sich bereits ein zeitlicher Versatz zwischen den beiden Signalen. Neben der Dämpfung und damit Verformung von Signalen gibt es ein weiteres Phänomen, das bei hohen Signalfrequenzen auftritt: die Reflexion. Sie kommt immer dann vor, wenn die Signallaufzeit auf der Leitung länger als die Impulsdauer ist. Bei Reflexionen kann es ebenfalls zu Signalverfälschungen kommen. Man betrachtet eine Signalleitung als eine Parallelschaltung vieler kleinster Kondensatoren und einer Reihenschaltung vieler kleinster Induktivitäten und Widerständen. Der Einfachheit halber betrachten wir hier nur die Kapazitäten. In der Realität ist es etwas komplizierter. Der Impuls wandert von Kondensator zu Kondensator – der folgende Kondensator wird geladen, während der vorherige entladen wird. Kommt dieser Impuls am Ende der Leitung an, will sich der letzte Kondensator entladen und dabei seine Ladungen an den nächsten Kondensator übergeben. Entscheidend ist nun, was sich am Ende der Leitung befindet – im Extremfall beispielsweise nichts. Die Leitung ist offen. Damit gibt es aber auch keinen nächsten Kondensator. Der letzte Kondensator ist geladen, der vorherige aber entladen. Damit kehrt sich das Ganze um und der letzte Kondensator gibt seine Ladungen an seinen Vorgänger ab. Und so wandert der Impuls zurück, er wird reflektiert. Starke Dämpfung und Reflexion lassen sich nur mit einer sogenannten impedanzkontrollierten Leiterbahn verhindern. Dabei handelt es sich um eine Leistungsanpassung. Hierfür muss folgende Bedingung erfüllt sein: die Ausgangsimpedanz der Vorstufe muss gleich der Eingangsimpedanz der nachfolgenden Stufe sein. Außerdem muss auch der Signalweg die gleiche Impedanz (= Wellenwiderstand) haben. Als Formel geschrieben: ZA = ZL = ZE. Ist diese Voraussetzung erfüllt, dann sind die frequenzabhängigen Dämpfungen und Reflexionen stark reduziert oder im Idealfall gar eliminiert. Die Eigenschaften der Hochfrequenz-Signale bleiben erhalten. Um dieser Formel gerecht zu werden, wird meist die 50-Ω-Technik verwendet. Dabei sorgt der Bauteilehersteller dafür, dass die Ein- und Ausgangswiderstände (eigentlich: Ein- und Ausgangsimpedanzen) jeweils 50 Ω aufweisen. Um die oben beschriebene Bedingung für Anpassung zu erfüllen, muss auch die Leiterbahn diesen Wellenwiderstand von 50 Ω besitzen. I.d.R. ist der Wellenwiderstand einer Leiterbahn allerdings nicht bekannt, er hängt von der Geometrie (Leiterbahnbreite, -dicke sowie Abstand zur Massefläche) und den elektrischen Kenngrößen des Materials (Dielektrizitätszahl) ab. Damit also eine Leiterbahn einen definierten Wellenwiderstand aufweist, müssen diese Parameter entsprechend kombiniert werden.

Technologischer Ansatz der Leiterplattenfertigung

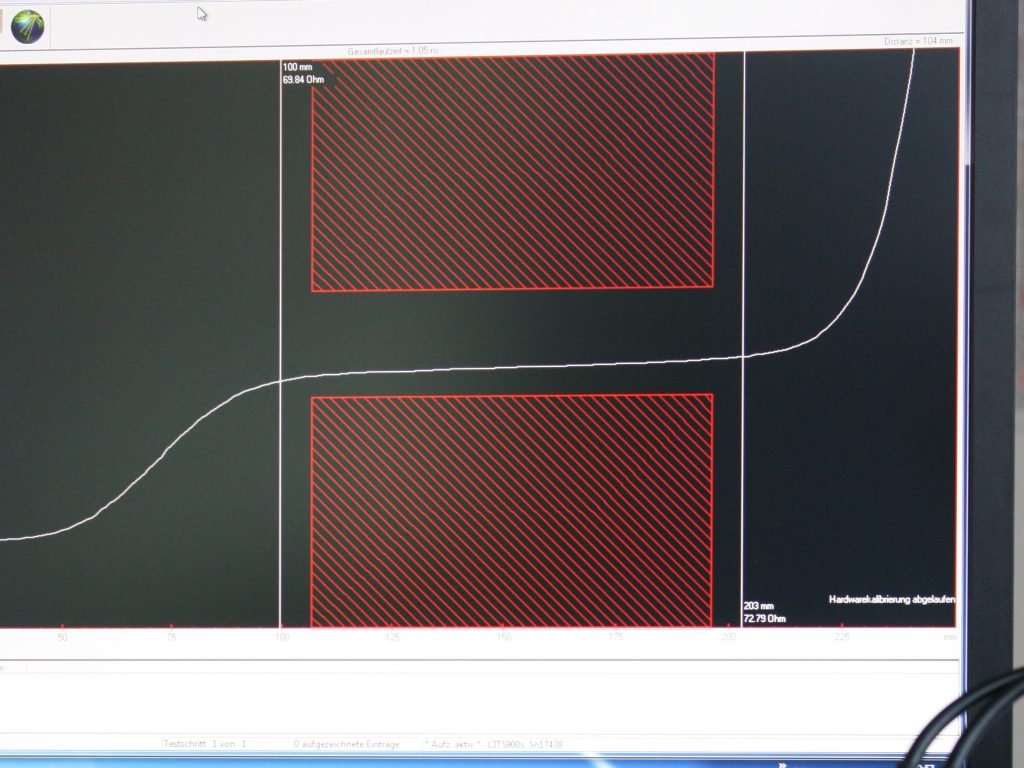

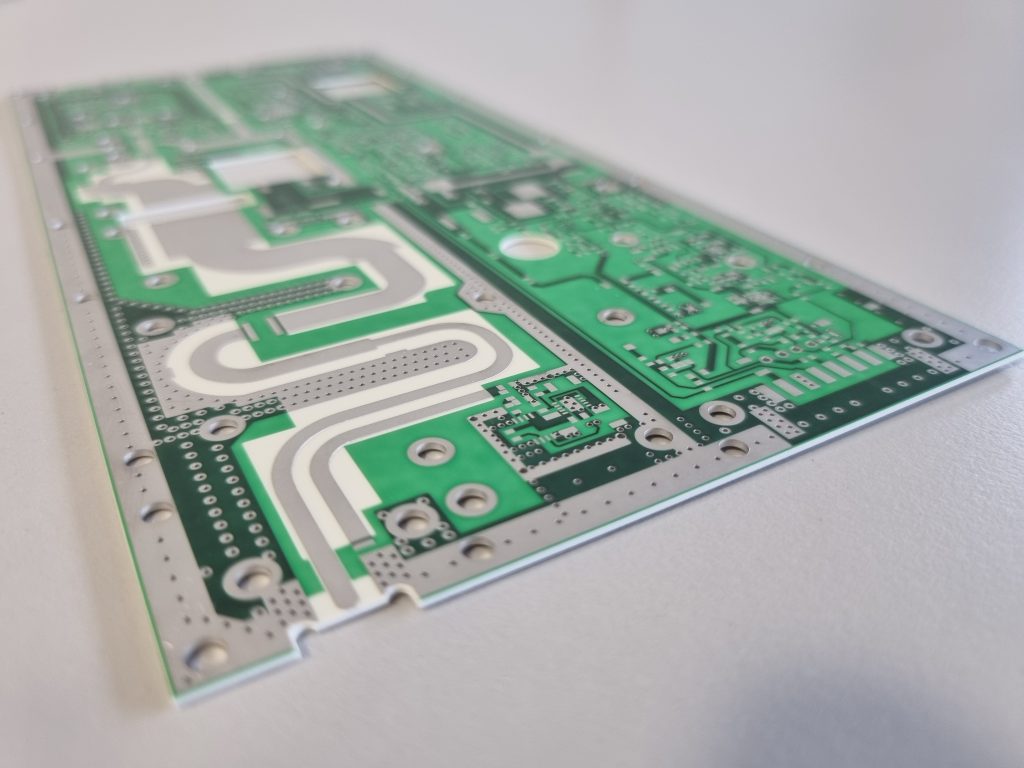

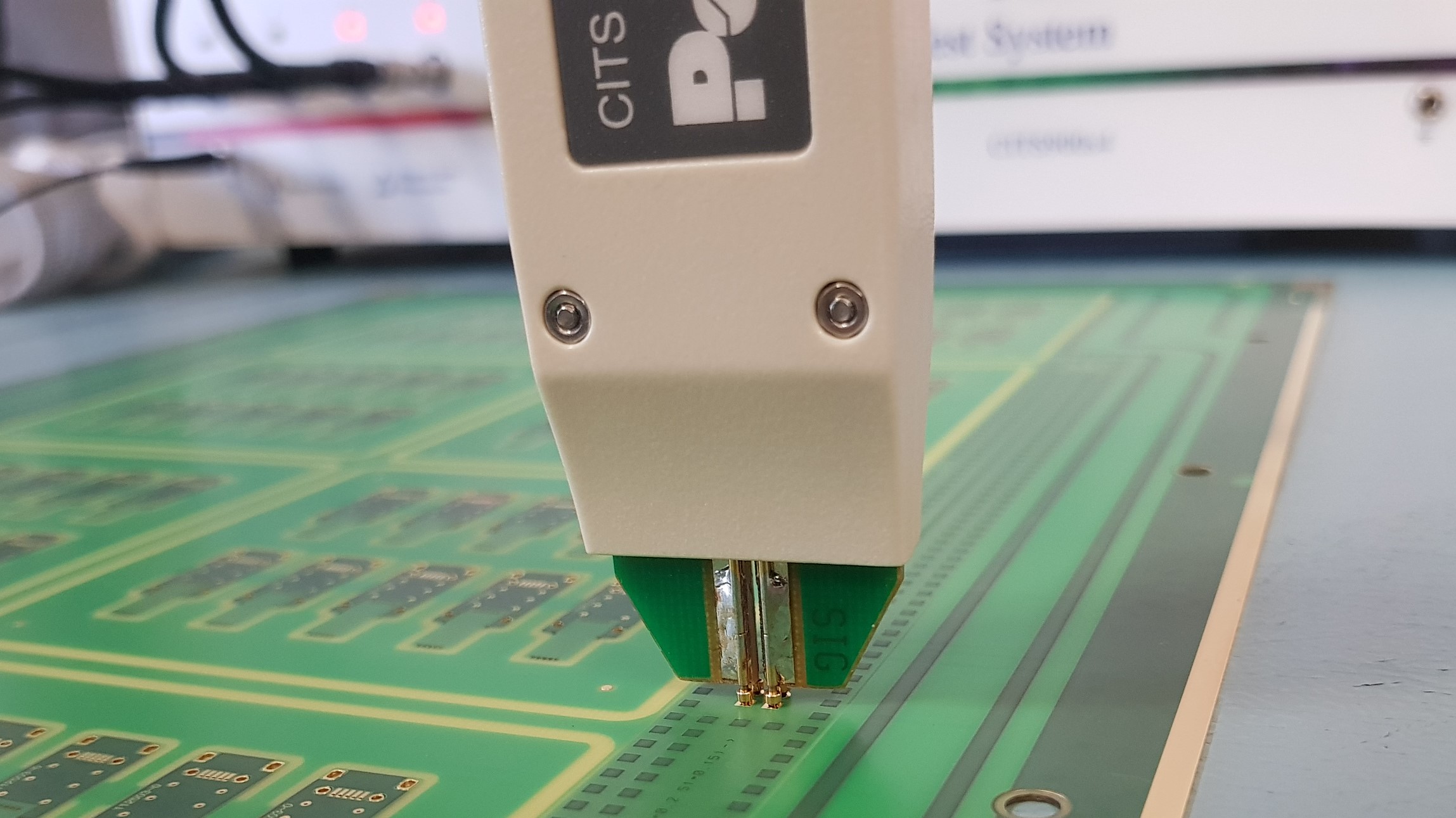

Die Auswahl des Basismaterials hängt u.a. vom Frequenzbereich ab. Für den Fall, dass die Eigenschaften von einfachem FR4 für diese Anforderung nicht ausreichend sind, ist der Einsatz spezieller Hochfrequenz-Materialien bzw. -Substrate notwendig. Die HF-Eigenschaften sind abhängig von der Frequenz, diese Zusammenhänge sind in relativ komplexen physikalischen Formeln beschrieben. Berechnungsprogramme helfen dabei benötigte Werte zu ermitteln (z.B. kann aus bekannten Werten für Materialkonstante, Leiterplattendicke, Leiterdicke etc. die benötigte Leiterbreite ermittelt werden – diese Berechnung finden Sie u.a. im Servicebereich unserer Becker & Müller Homepage). Die so ermittelten Größen sind dann möglichst genau beim Layouten zu übernehmen. Dass der Wellenwiderstand der fertigen Leiterplatte dem geforderten Wert entspricht, liegt in der Verantwortung des Leiterplattenherstellers. Um dabei die Fertigungstoleranzen so gering wie möglich zu halten, ist große Erfahrung und Know-how erforderlich. Bei Becker & Müller wurde eigens für die Produktion bzw. der Prüfung impedanzkontrollierter Leiterplatten ein spezielles Messsystem vom Marktführer Polar instruments GmbH eingerichtet. Das System ermittelt die IST-Werte der Hochfrequenz-Eigenschaften exakt, protokolliert diese und vergleicht Sie mit den geforderten SOLL-Werten und deren Toleranz.

Entwicklung und Herstellung – Vorraussetzungen für ein qualitatives Ergebnis

Ralf Mayr, Managing Director der Firma RF Design aus Lorsch (Hessen, D), entwickelt Geräte für die Hochfrequenz-Technik. Es sind meist Speziallösungen für nationale und internationale Kunden. Darunter auch namhafte wie das ZDF oder SES-Astra. Für seine Geräte benötigt das Unternehmen hochwertige impedanzkontrollierte Leiterplatten. Deshalb nutzt Ralf Mayr seit langem das Fachwissen der Becker & Müller Schaltungsdruck GmbH. Auf diese Weise hat sich in den letzten 20 Jahren eine vertrauensvolle und konstruktive Zusammenarbeit entwickelt. Für Mayr zählt vor allem, „dass das Board nicht einfach nur produziert wird, sondern die Daten vor der Produktion kritisch begutachtet werden“. Sollten sich bei der Kontrolle der Daten in der Arbeitsvorbereitung Auffälligkeiten oder Unstimmigkeiten ergeben, kontaktieren die Fachleute von Becker & Müller die Entwickler, um diese gemeinsam zu korrigieren. Die Entwicklung von komplexen Hightech-Geräten ist von einzelnen Bearbeitern im Prozess kaum überschau- bzw. beherrschbar. Deshalb ist eine vertrauensvolle Zusammenarbeit aller, am Herstellungsprozess beteiligten Spezialisten, notwendig. Gerade in der Elektronik ist ein sehr breites und tiefgreifendes Wissen aus den Bereichen Digital- und Analogtechnik, HF- und NF-Technik, Signal- und Leistungselektronik, mechanische und physikalische Materialeigenschaften sowie Wärmemanagement notwendig. RF Design und Becker & Müller zeigen immer wieder eindrucksvoll wie eine enge und partnerschaftliche Zusammenarbeit Früchte trägt.